Limiter les arrêts machines, réduire les gaspillages et les coûts de non-qualité… Les opportunités d’amélioration en usine sont nombreuses, mais les concrétiser nécessite un pilotage opérationnel rigoureux. Beaucoup d’entreprises font face à des points de blocage qui limitent l’impact de leurs initiatives d’amélioration continue. Quelles sont les erreurs les plus fréquentes dans la mise en place du pilotage de la performance opérationnelle ?

Et quelles sont les solutions qui aident les usines à tirer profit de cette démarche, pour augmenter la satisfaction client, et pour se démarquer de la concurrence ?

Qu’entend-on par pilotage opérationnel de la performance ?

Avant de passer en revue les obstacles à la réussite du pilotage opérationnel, commençons par préciser en quoi ça consiste. Le pilotage opérationnel est l’ensemble des processus et outils permettant de suivre, d’analyser et d’optimiser en temps réel les activités de production en usine. Cette supervision vise à identifier les écarts de performance afin de mettre en place rapidement des actions correctives efficaces. Contrairement au pilotage stratégique, qui fixe des orientations à long terme, sa déclinaison opérationnelle se concentre sur le court/moyen terme.

Chaque jour, le pilotage de la performance opérationnelle permet de suivre les objectifs à atteindre, de détecter rapidement les anomalies, et d’impliquer les équipes terrain dans la résolution proactive des problèmes.

Malgré son impact positif sur l’ensemble des processus industriels, certains responsables d’usine hésitent à mettre en place un système de pilotage opérationnel, car ils redoutent la complexité de sa mise en œuvre, et les erreurs potentielles qui pourraient compromettre son efficacité. Ces appréhensions, bien que compréhensibles, peuvent être facilement surmontées en identifiant et en évitant les pièges les plus courants.

Erreur n° 1 : négliger la communication dans le pilotage opérationnel de la performance

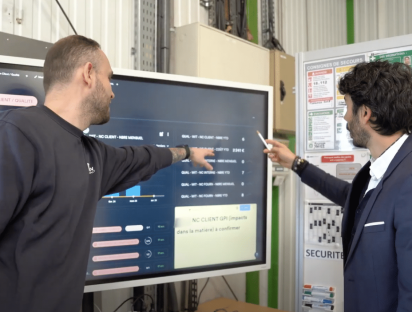

Une communication défaillante peut paralyser même les meilleures stratégies de pilotage opérationnel. Les réunions quotidiennes, les tableaux de bord visuels et les outils de management visuel, comme fabriq, facilitent la communication.

Mais le tableau de bord le plus sophistiqué reste inefficace sans une vision commune et des rituels de communication, tels que les AIC, ou animations à intervalle court : des réunions régulières, d’une durée variable entre 5 minutes et 1 heure maximum, pour le suivi des indicateurs clés et le pilotage de la performance du site.

N’oubliez pas : les équipes qui excellent sont celles qui veillent à avoir un échange permanent entre les différents niveaux hiérarchiques.

Erreur n° 2 : suivre trop de KPI, ou des indicateurs inadaptés au pilotage opérationnel de la performance

Très souvent, les responsables opérationnels nous avouent se noyer dans des dizaines d’indicateurs qui compliquent la prise de décision. Un pilotage opérationnel efficace repose sur une sélection pertinente de KPI alignés avec les objectifs stratégiques.

Les KPI essentiels pour un pilotage opérationnel performant

Parmi les indicateurs clés de performance les plus suivis figurent :

- le TRS, ou taux de rendement synthétique, qui mesure l’efficacité globale des équipements ;

- le taux de rebut, qui correspond au pourcentage de produits posant problème au niveau de la qualité de fabrication ;

- le temps de cycle, c’est-à-dire la durée nécessaire pour produire une unité.

Erreur n° 3 : ne pas impliquer les opérateurs dans le pilotage de la performance

Les opérateurs détiennent une expertise terrain précieuse pour le pilotage opérationnel. Ce n’est pas un hasard s’ils sont à l’origine de la plupart des idées d’amélioration pertinentes ! Leur participation active au processus d’amélioration continue et aux prises de décision a un impact très positif sur la performance.

Les entreprises performantes responsabilisent leurs opérateurs en leur donnant accès aux données et aux outils d’analyse. Un moyen consiste à équiper les opérateurs d’écrans tactiles en ligne de production, pour leur permettre de signaler des anomalies en 2 clics.

Erreur n° 4 : ignorer la structuration de la résolution des problèmes

Une approche non structurée de résolution des problèmes mène souvent à des solutions temporaires, plutôt qu’à l’élimination des causes racines.

Les méthodologies clés pour structurer la résolution de problèmes

Le lean management met à disposition une série complète d’outils pour identifier et résoudre les problèmes en usine. Parmi ces méthodes structurées, on retrouve :

- la méthode PDCA (Plan-Do-Check-Act), pour les corrections rapides ;

- la méthode des 5 Pourquoi, pour identifier les causes racines ;

- la méthode DMAIC (Define-Measure-Analyze-Improve-Control), pour les projets complexes ;

Nous vous invitons à découvrir la liste exhaustive des outils et méthodes de résolution des problèmes en usine dans cet article.

Erreur n° 5 : ne pas exploiter les données pour optimiser le pilotage opérationnel de la performance

Compte tenu de l’immense quantité de données générées par l’industrie 4.0, il ne serait pas surprenant d’apprendre que seule une petite partie d’entre elles est réellement exploitée. Pourtant, le suivi en temps réel des données constitue la base du pilotage de la performance en usine.

C’est ce que permet fabriq, avec sa solution intégrée qui répond aux besoins essentiels du pilotage opérationnel moderne :

- La collecte automatique des données de production élimine les saisies manuelles, et garantit la fiabilité des informations.

- La visualisation instantanée des KPI offre une vision claire et actualisée des performances.

- Le suivi des plans d’action facilite la gestion des initiatives d’amélioration continue.

- La communication entre équipes devient fluide et centralisée sur une même plateforme.

- L’analyse prédictive des performances permet d’anticiper et de prévenir les problèmes potentiels.

Le module de tableaux de bord interactifs de fabriq, par exemple, permet d’afficher les KPI en temps réel sur les écrans d’atelier. Ainsi, les équipes peuvent ajouter des commentaires collaboratifs, favorisant ainsi l’engagement et le partage d’informations entre tous les acteurs de la production.

Conclusion

La maîtrise du pilotage opérationnel exige une approche structurée et des outils adaptés. Les entreprises qui évitent ces erreurs courantes améliorent significativement leurs performances industrielles. Les solutions de management visuel en usine, comme fabriq, simplifient cette transformation en offrant une plateforme unifiée pour le management de la performance.