Le pilotage de performance en usine est essentiel pour maximiser l’efficacité des opérations industrielles. Au-delà des chiffres, il s’agit d’une démarche globale visant à optimiser chaque aspect de la production pour atteindre des niveaux de performance élevés, tout en maintenant la qualité et en réduisant les coûts.

Que vous soyez directeur de site, responsable de production, qualité ou amélioration continue, comprendre les éléments clés du pilotage de performance peut vous aider à atteindre l’excellence opérationnelle au sein de votre atelier ou usine.

Qu’est-ce que le pilotage de performance en usine ?

Définition du pilotage de performance industrielle

Le pilotage de la performance est un processus stratégique qui vise à optimiser les opérations de production en suivant des indicateurs précis. Il repose sur l’analyse systématique des performances industrielles et englobe tous les aspects de la production, des machines aux ressources humaines. Chaque élément joue un rôle clé dans la productivité d’une usine.

Pour cela, le pilotage de performance se base sur des données collectées sur le terrain et les analyse afin d’identifier les écarts et les opportunités d’amélioration. Les équipes sont encouragées à participer activement au processus, afin de créer une culture d’amélioration continue, propice à l’innovation.

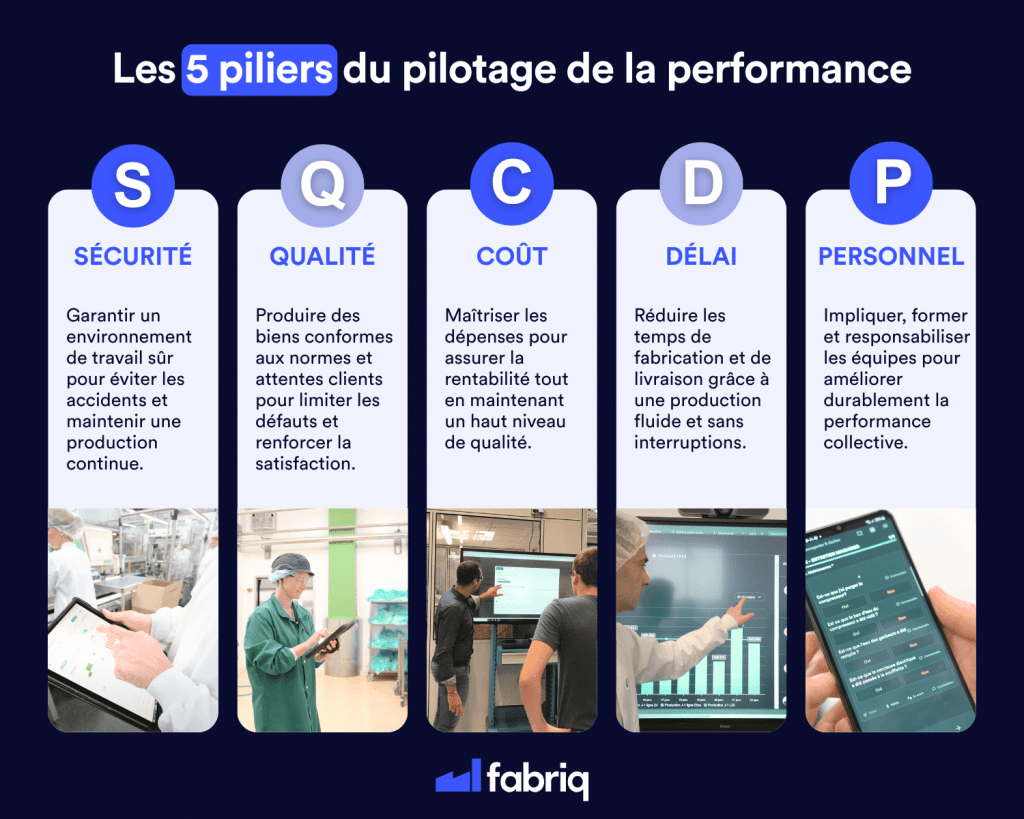

Les 5 piliers du pilotage de performance

Le pilotage de performance repose sur cinq piliers essentiels, connus sous l’acronyme SQCDP (Sécurité, Qualité, Coût, Délai, Personnel). Chacun d’eux joue un rôle crucial dans l’optimisation des processus en usine.

- La sécurité : Pour garantir un environnement sain et éviter des arrêts dans la production à cause d’accidents qui auraient pu être évités, les entreprises doivent mettre en place des mesures préventives et des formations à la sécurité.

- La qualité : il convient de s’assurer que les produits fabriqués répondent aux normes et attentes des clients. Un contrôle rigoureux permet de réduire les défauts et d’améliorer la satisfaction client.

- Le coût : maîtriser le coût est indispensable dans tout projet industriel. Chaque élément doit être analysé pour garantir une rentabilité optimale tout en maintenant les standards qualitatifs élevés.

- Le délai : il convient de réduire au maximum les délais de fabrication et de livraison, sans pallier à la qualité ou à la sécurité. Cela implique donc une production fluide avec des temps d’arrêts minimisés.

- Le personnel : le capital humain joue un rôle essentiel dans la performance d’une usine. Impliquer et former les employés, les motiver et les responsabiliser sont des facteurs clés pour améliorer la performance globale de l’usine.

Pourquoi le pilotage de performance est un enjeu clé en milieu industriel ?

Dans un environnement industriel de plus en plus complexe, le pilotage de la performance n’est plus un simple outil de reporting. Il constitue un levier stratégique essentiel pour garantir la compétitivité, la maîtrise des coûts et la performance durable des sites de production.

Les usines doivent aujourd’hui composer avec des contraintes fortes : pression sur les délais, exigences de qualité élevées, variabilité de la demande, pénurie de compétences et hausse des coûts énergétiques et matières premières. Sans un pilotage structuré et partagé, ces contraintes se traduisent rapidement par des dérives opérationnelles difficiles à maîtriser.

Un pilotage efficace permet de rendre visibles les écarts entre les objectifs et la réalité du terrain. En s’appuyant sur des indicateurs pertinents, les équipes peuvent identifier rapidement les dérives, prioriser les actions et réagir avant que les problèmes n’impactent durablement la production ou la satisfaction client.

Enfin, le pilotage de la performance contribue à aligner les équipes et soutenir l’amélioration continue. En donnant du sens aux indicateurs et aux rituels de suivi, il favorise l’engagement des acteurs de terrain et renforce la capacité de l’usine à progresser dans la durée.

Les outils de pilotage de performance

Le pilotage de la performance en usine passe par la mise en place de plusieurs rituels, qui permettent de collecter plus efficacement les données, identifier les anomalies et les zones d’amélioration et pouvoir ainsi mettre en place des actions correctives et préventives. Voici les principaux rituels à mettre en place pour piloter la performance efficacement :

Les tournées terrain

Les tournées terrain consistent à parcourir régulièrement les ateliers de production pour observer directement les opérations, identifier les problèmes et discuter avec les opérateurs. Cette approche proactive permet de détecter rapidement les anomalies, de recueillir des suggestions d’amélioration et de renforcer l’engagement des équipes.

Le management visuel

Le management visuel utilise des outils visuels pour afficher clairement les informations clés de la production. Le tableau SQCDP (Sécurité, Qualité, Coût, Délai, Personnel) est un exemple typique. Il permet de suivre et de communiquer les indicateurs de performance de manière simple et immédiate. Chaque section du tableau est dédiée à un aspect spécifique de la performance, offrant ainsi une vue d’ensemble rapide et facilitant la prise de décision.

Les AIC

Les AIC (Animations à Intervalles Courts) sont des réunions courtes et régulières (quotidiennes, hebdomadaires) où les équipes se réunissent pour examiner ensemble les indicateurs de performance, discuter des problèmes rencontrés et planifier les actions correctives à mettre en place.

La résolution de problèmes

La résolution de problèmes est un processus structuré visant à identifier, analyser et résoudre les problèmes de production de manière durable. Elle utilise des outils comme le diagramme d’Ishikawa, les 5 pourquoi, le 8D, le PDCA, etc. Cela permet de traiter non seulement les symptômes, mais aussi les causes profondes des dysfonctionnements, améliorant ainsi la performance globale de l’usine.

Le saviez-vous ? Avec fabriq, vous pouvez digitaliser tous ces rituels (SQCDP, AIC, gembas walk, résolution de problèmes) pour un pilotage de performance encore plus efficace !

Comment mettre en place un pilotage de performance efficace ?

1. Définir des objectifs SMART

Pour mettre en place un pilotage de la performance au sein de votre usine, il faut en priorité définir les objectifs que vous souhaitez atteindre. Ces objectifs doivent être SMART : Spécifiques, Mesurables, Atteignables, Réalistes et Temporellement définis. Par exemple, un objectif SMART pourrait être d’augmenter le taux de rendement synthétique (TRS) de 5 % d’ici la fin de l’année.

2. Définir des indicateurs clés de performance

Une fois les objectifs fixés, vous pouvez ainsi définir les indicateurs clés de performance (KPI) qui vous permettront d’évaluer les progrès et l’efficacité des actions mises en place pour atteindre ces objectifs. Ils doivent donc couvrir les différents aspects de la production : sécurité, qualité, coût, délai, personnel, etc. Quelques exemples d’indicateurs à suivre : le taux de rebut, le temps de cycle, le taux d’absentéisme, etc.

3. Mettre en place un DMS

Le Daily Management System (DMS) est un système de gestion quotidienne qui permet de suivre et de piloter les opérations de production de manière structurée. Il inclut la mise en place de réunions de performance (AIC), l’utilisation du management visuel, des routines de tournées terrain pour vérifier le bon respect des standards définis, des plans d’action et l’escalade des informations au bon niveau hiérarchique ou à la bonne équipe.

L’intérêt principal du DMS est qu’il permet d’assurer une réponse rapide et efficace en cas d’écart de performance observé et ce à tous les niveaux de la cascade de résolution des problèmes.

4. Suivre les indicateurs clés de performance et améliorer les processus

Le suivi régulier des indicateurs de performance permet d’identifier les écarts par rapport aux objectifs et de prendre des mesures correctives rapidement. L’amélioration continue des processus est essentielle pour maintenir et améliorer la performance. Les cycles de rétroaction, tels que le PDCA (Plan-Do-Check-Act), sont particulièrement efficaces pour cette démarche.

TOP 5 des KPI pour piloter la performance en usine

Les KPI sont au cœur du pilotage de la performance en usine. Ils permettent de mesurer objectivement la performance, de détecter les écarts et de guider les actions d’amélioration continue. Pour être efficaces, ces indicateurs doivent être peu nombreux, compréhensibles et directement exploitables par les équipes de terrain. Voici les principaux indicateurs clés de performance à suivre :

Le TRS (Taux de Rendement Synthétique)

Le TRS est l’un des indicateurs les plus utilisés en milieu industriel. Il mesure l’efficacité globale d’un équipement ou d’une ligne de production en combinant disponibilité, performance et qualité. Le TRS permet d’identifier rapidement les pertes liées aux arrêts, aux ralentissements ou aux défauts de production.

Le taux de rebuts

Cet indicateur mesure la part de produits non conformes par rapport à la production totale. Il est essentiel pour piloter la qualité, réduire les coûts de non-qualité et améliorer la satisfaction client. Un taux de rebuts élevé est souvent le symptôme de problèmes en amont : process instable, formation insuffisante ou équipements inadaptés.

Le takt time

Le takt time correspond au rythme de production nécessaire pour répondre à la demande client. Il sert de référence pour équilibrer les postes de travail et aligner la capacité de production sur les besoins réels. Comparer le temps de cycle au takt time permet d’identifier rapidement les déséquilibres et de prioriser les actions d’amélioration.

Le temps de cycle

Le temps de cycle mesurent le temps nécessaire pour produire une pièce ou un lot. Ils sont indispensables pour analyser la fluidité des flux, identifier les goulets d’étranglement et améliorer la réactivité de l’usine face aux variations de la demande.

Le rendement au premier passage (First Pass Yield)

Le rendement au premier passage mesure la proportion de produits conformes sans retouche ni reprise dès la première fabrication. Cet indicateur est essentiel pour piloter la qualité réelle du process et détecter les dysfonctionnements qui génèrent des pertes de temps, de matière et de capacité. Un FPY faible traduit souvent un manque de maîtrise du process ou des standards insuffisamment robustes.

Digitalisation et pilotage de performance industrielle

La digitalisation du pilotage de performance en usine apporte des avantages significatifs qui transforment les opérations de production et renforcent la compétitivité des entreprises. Voici pourquoi il est essentiel de franchir ce cap :

Une source unique d’informations fiables :

La digitalisation permet de centraliser toutes les données de production en un seul endroit, avec des mises à jour en temps réel. Les informations sont enrichies par des éléments multimédia tels que des photos et des vidéos, et sont escaladées efficacement à travers les niveaux hiérarchiques de la cascade de performance. Cela garantit que toutes les parties prenantes disposent de données précises et actuelles pour prendre des décisions éclairées.

Un gain de temps dans la préparation et l’animation des réunions de performance :

Grâce à la digitalisation, les réunions de performance peuvent se préparer et se conduire beaucoup plus efficacement. Avec un outil de management de la performance comme fabriq, en moyenne, les chefs d’équipe gagnent de 30 à 45 minutes par jour en évitant les doubles saisies et la collecte manuelle des données. Cette économie de temps permet aux équipes de se concentrer davantage sur l’analyse et la résolution des problèmes.

Une résolution plus rapide des problèmes :

Les solutions digitales de gestion de performance facilitent un reporting plus rapide et une communication plus fluide entre les équipes de production et support. Les informations sont escaladées rapidement au bon niveau décisionnel, permettant ainsi de résoudre les problèmes deux fois plus vite. Cela réduit les temps d’arrêt et améliore la réactivité face aux défis opérationnels.

Un engagement et une meilleure autonomie des équipes :

La digitalisation favorise l’appropriation et l’engagement des équipes de production. Les employés bénéficient d’une plus grande autonomie dans la résolution des problèmes, avec une obligation accrue de rendre compte grâce à un processus transparent et visible. Cette transparence renforce la responsabilité et l’implication des équipes dans la performance globale.

Une capitalisation des données et des KPIs :

En historisant les données, les entreprises peuvent analyser l’origine des problèmes, partager les informations en interne et réduire la récurrence des problèmes. Une base de savoir opérationnel très riche est ainsi créée, permettant aux équipes de capitaliser sur l’expérience et d’améliorer continuellement les processus.

En adoptant des solutions numériques pour piloter leur performance industrielle, les entreprises optimisent non seulement leur efficacité opérationnelle, mais aussi leur capacité à s’adapter et à évoluer dans un environnement industriel en constante mutation.

Pilotage de performance industrielle

Qu’est-ce que le pilotage de performance en usine ?

Le pilotage de performance consiste à suivre, analyser et améliorer les résultats opérationnels à l’aide d’indicateurs clés (KPI). Il permet de mesurer l’atteinte des objectifs de production, de qualité, de coûts et de délais, et d’aider les équipes à prendre des décisions basées sur des faits.

Quels sont les principaux indicateurs de performance en milieu industriel ?

Les indicateurs les plus couramment utilisés en usine sont le TRS (Taux de Rendement Synthétique), le taux de rebuts, les temps de cycle ou encore les arrêts non planifiés. Le choix des KPI dépend toutefois des enjeux spécifiques de chaque site industriel.

À quelle fréquence faut-il suivre la performance en usine ?

La performance industrielle doit être suivie à un rythme adapté au terrain. Certains indicateurs sont pilotés quotidiennement, voire en temps réel, tandis que d’autres sont analysés de manière hebdomadaire ou mensuelle. L’essentiel est de garantir une fréquence suffisante pour détecter rapidement les écarts et agir efficacement.

Quels outils utiliser pour piloter la performance en usine ?

Le pilotage de la performance peut s’appuyer sur des tableaux de bord visuels, des outils digitaux ou des solutions dédiées au management de la performance industrielle. Les outils modernes permettent de centraliser les données, de suivre les indicateurs en temps réel et de faciliter l’animation des rituels de pilotage.