Dans tout type de secteur, qu’il soit industriel ou commercial, une problématique technique, managériale ou financière a d’abord une ou des causes. Pour mieux les visualiser, les comprendre et passer à l’action, il existe divers outils de résolution de problèmes. Parmi eux, le diagramme Ishikawa, une méthode qui a fait ses preuves et qui peut s’appliquer à tous les problèmes des entreprises. Mais qu’est-ce que le diagramme d’Ishikawa et comment faire pour l’utiliser afin qu’il accélère la résolution de problèmes en usine ?

Définition et origine du diagramme Ishikawa

Qu’est-ce qu’un diagramme Ishikawa ?

Le diagramme Ishikawa se présente sous la forme d’un schéma graphique, souvent en forme de poisson, dont la tête représente le problème rencontré par l’entreprise. Les différentes arêtes ou branches, au nombre de 5 ou 6, correspondent aux catégories de causes possibles à l’origine du problème. En sachant bien sûr qu’il n’y a pas forcément qu’une cause, mais plusieurs facteurs qui peuvent mener au problème.

Origine et histoire du diagramme d’Ishikawa

C’est en 1952 que le diagramme d’Ishikawa a été conçu, par Kaoru Ishiwaka, un ingénieur japonais et professeur à l’université de Tokyo. Grand théoricien de la gestion de la qualité, il inspire encore aujourd’hui beaucoup d’entreprises japonaises et internationales.

Aussi appelé le diagramme Causes-Effets, la méthode 5M (voire 6M) ou encore le diagramme en arêtes de poisson, cet outil d’aide à la prise de décision permet de mieux établir et visualiser les causes des problèmes.

Quels sont les 5 M du diagramme d’Ishikawa ?

Dans une usine, les causes d’un problème peuvent aussi bien être dues à une mauvaise maintenance qu’à un manque de formation. Avec sa représentation graphique particulière en forme de poisson, le diagramme Ishikawa met en évidence les principales causes directes et indirectes en les classant par thématiques, les 5M, à savoir :

- Méthode : la qualité des processus mis en place (de la R&D jusqu’au poste de travail)

- Matière : les matériaux ou les matières premières

- Matériel : les machines et les outils utilisés

- Milieu : la température, l’humidité, etc.

- Main-d’œuvre : les dysfonctionnements liés à l’humain (défauts de formation, absence…)

Il est également possible de rajouter d’autres catégories, comme la Mesure, qui correspond aux causes liées aux biais ou aux erreurs de mesure, le Management ou les Moyens financiers. On parlera alors de méthode 6M, méthode 7M ou méthode 8M.

Pourquoi utiliser le diagramme Ishikawa ?

Le diagramme Ishikawa, également appelé diagramme de causes – effets ou diagramme en arêtes de poisson, est un outil incontournable pour les industriels qui cherchent à améliorer leurs processus et résoudre des problèmes complexes. Voici pourquoi il est particulièrement pertinent dans le secteur industriel.

Le diagramme d’Ishikawa permet d’identifier les causes profondes des problèmes

Dans une usine, les problèmes peuvent rapidement affecter la qualité des produits, les délais de livraison ou la productivité globale. Le diagramme Ishikawa permet de remonter aux causes profondes, en allant au-delà des symptômes visibles. Par exemple :

- Un défaut récurrent sur un produit peut être lié à une méthode de travail inadéquate ou à un équipement mal calibré.

- Une baisse de rendement peut provenir d’une mauvaise formation des opérateurs ou d’un environnement de travail inadapté.

En structurant les causes potentielles de manière claire, le diagramme Ishikawa aide à éviter des corrections superficielles et à résoudre durablement les problèmes.

Le diagramme d’Ishikawa permet de structurer efficacement les analyses de problèmes

L’analyse des problèmes industriels implique souvent de gérer une grande quantité d’informations provenant de multiples sources (opérateurs, managers, données machines). Le diagramme Ishikawa apporte une approche structurée et collaborative grâce à :

- L’utilisation des 5M : Matériel, Méthode Main-d’œuvre, Milieu, Matière, ce qui permet de couvrir tous les aspects d’un processus industriel.

- Une visualisation claire : le format graphique facilite la compréhension et l’engagement des équipes.

- Sa complémentarité avec d’autres outils lean : il s’intègre parfaitement dans une démarche de résolution de problèmes, notamment avec le 5 pourquoi, l’A3 ou les outils de suivi des actions comme fabriq.

Le diagramme d’Ishikawa permet d’améliorer l’efficacité opérationnelle

Il contribue directement à l’amélioration de la performance industrielle en permettant d’identifier rapidement les leviers d’action. Par exemple :

- Une analyse approfondie des causes d’un problème peut conduire à la mise en place d’un plan d’action précis, améliorant ainsi certains indicateurs de performance clés (KPIS), comme le taux de rendement synthétique ou le taux de rebut.

- Cet outil favorise également une meilleure collaboration entre les équipes en donnant à chacun une vue d’ensemble des problèmes et des solutions envisagées.

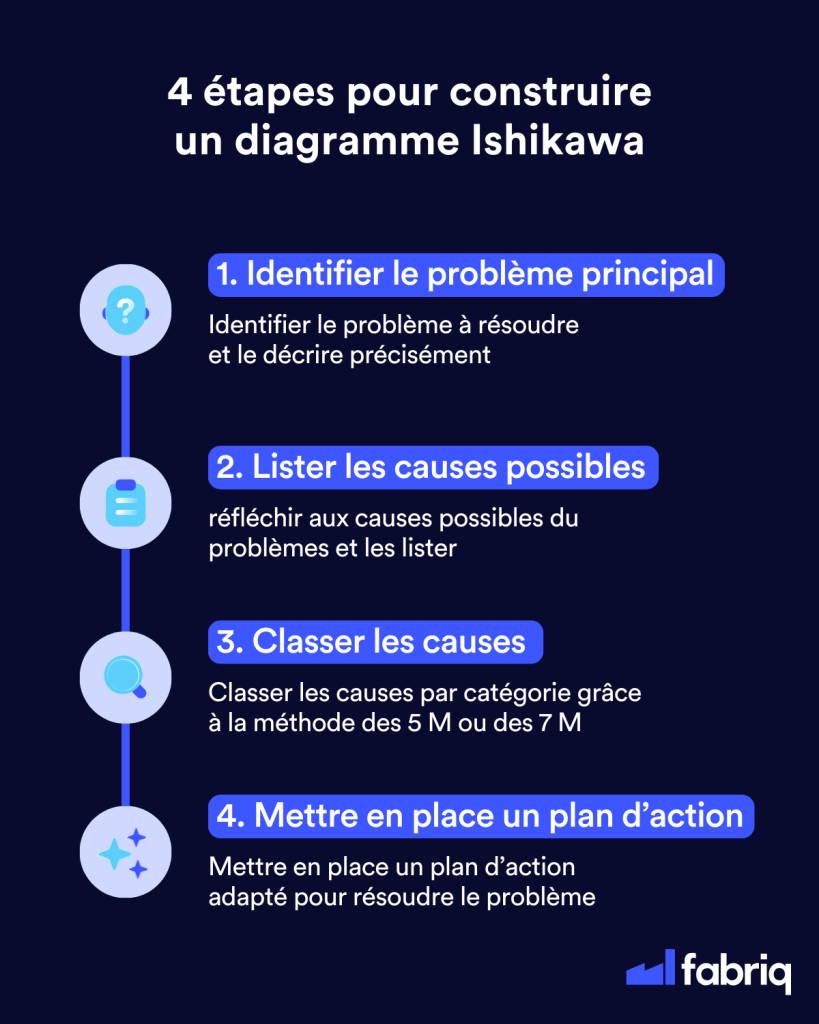

Comment construire un diagramme Ishikawa en 4 étapes simple

1. Identifier le problème principal

Il convient en premier lieu d’identifier le problème à résoudre et de le décrire le plus précisément possible. Par exemple, il est préférable d’indiquer « Diminution de la productivité de 10 % sur la ligne conditionnement », plutôt que « Diminution de la productivité ». Plus vous serez concrets, plus les causes seront également concrètes.

2. Lister les causes possibles

Il convient ensuite de réfléchir aux causes possibles du problème identifié et les lister. N’hésitez pas à solliciter les équipes concernées et à utiliser la méthode des 5 pourquoi, qui consiste à répéter 5 fois la question pourquoi, afin d’aller à la racine du problème et éviter de se disperser et d’avoir trop de causes secondaires qui risquent de vous faire perdre plus de temps qu’autre chose.

3. Classer les causes

Ensuite, il convient de classer les causes par catégorie grâce à la méthode des 5 M ou des 7 M comme vu précédément, à savoir : Main d’oeuvre, Matières, Matériels, Méthodes, Milieu, ainsi que Mesures et Management.

Chaque M correspond à une branche et sur chaque branche, il convient également de hiérarchiser les causes selon leur priorité, leur influence sur le problème identifié.

4. Mettre en place un plan d’action

Enfin, une fois le diagramme d’Ishikawa réalisé, il convient de mettre en place un plan d’action adapté afin de résoudre le problème et d’en éviter les récurrences.

Exemple de diagramme d’Ishikawa pour résoudre un problème de qualité

Pour mieux comprendre l’efficacité du diagramme Ishikawa, examinons un exemple concret issu du secteur industriel. Imaginons qu’une usine de fabrication de pièces métalliques rencontre un problème récurrent : des défauts d’usinage sur certaines pièces, entraînant un taux de rebut élevé. Voici un exemple de 5M possible pour ce problème :

- Matériel : les équipements utilisés pour l’usinage sont usés ou la machine est mal calibrée.

- Méthode : les instructions de réglages sont incomplètes ou il n’existe pas de contrôle intermédiaire pendant l’usage.

- Main d’oeuvre : les opérateurs ne sont pas assez formés ou il y a un manque de vigilance pendant le contrôle qualité.

- Milieu : une accumulation de poussière sur les équipements ou une variation de température dans l’atelier.

- Matière : la matière première se relève non conforme aux spécifications ou le fournisseur a changé la matière première sans en informer l’usine.

La digitalisation pour booster l’efficacité du diagramme Ishikawa

En intégrant des solutions digitales comme fabriq, le diagramme d’Ishikawa devient plus intuitif, efficace et connecté aux besoins modernes des industriels. Voici les avantages principaux de la digitalisation sur l’utilisation du diagramme Ishikawa :

- Collaboration simplifiée : Les équipes peuvent travailler ensemble sur le même diagramme, où qu’elles se trouvent, grâce à un outil unique, accessible partout dans l’atelier (sur ordinateur, tablette, smartphone). Cela renforce la coordination entre les départements.

- Structuration et standardisation : fabriq propose des templates préconfigurés basés sur des méthodologies éprouvées, comme les 5M. Cela garantit une uniformité dans les analyses et un gain de temps significatif.

- Suivi des actions correctives : Une fois les causes identifiées, chaque action peut être assignée à une personne avec des deadlines, des notifications et un suivi automatisé pour assurer sa réalisation.

- Connexion aux données terrain : En intégrant les données en temps réel issues du shop floor (IoT, ERP, MES), fabriq permet d’enrichir les analyses avec des informations précises et actuelles, rendant le diagramme encore plus pertinent.

Un exemple de diagramme d’Ishikawa sur fabriq

fabriq vous donne la possibilité d’utiliser cet outil facilement, sans avoir besoin de dessiner le diagramme. Dans votre logiciel, vous pouvez ainsi déclarer votre problème et trouver plus facilement la ou les causes grâce aux renseignements demandés.

1. Déterminez le problème via la création de ticket

La première étape du diagramme d’Ishikawa consiste à qualifier le problème à résoudre. Par exemple : « Fuite d’huile sur machine X ». Dans Fabriq, cela passe par la création d’un ticket.

- Créez un nouveau ticket grâce au bouton bleu « + Nouveau » en haut à droite de votre écran.

- Vous pouvez aussi créer un ticket directement depuis un indicateur, une routine ou un plan d’action.

- Complétez votre ticket avec les informations désirées : titre, catégorie, statut, description, étiquettes, actions, etc.

2. Ouvrez un processus de résolution de problèmes dans l’application Fabriq

Pour résoudre un problème, vous pouvez ouvrir un processus de résolution de problèmes directement depuis votre ticket :

- Allez dans les « … » en haut à droite du ticket et choisissez l’option « Ajouter un process » OU allez dans « + autre » dans le ticket et choisir l’option « process »

- Vous pourrez ensuite choisir la méthodologie qui convient le mieux au ticket

3. Cherchez la cause racine du problème avec le diagramme d’Ishikawa

Fabriq vous permet ensuite de lister facilement les causes potentielles par catégorie (5M ou plus). Pour utiliser au mieux le diagramme au sein de votre solution, nous vous recommandons d’entrer dans chacune des catégories toutes les causes pour lesquelles il vous semble important de creuser l’analyse.

Lorsque les causes sont dès lors identifiées, il vous faudra déterminer celles qui sont les plus probables et sur lesquelles il conviendra d’approfondir l’analyse, en les validant. Vous pouvez utiliser une méthode complémentaire pour vous aider, comme celle des « 5 pourquoi ». Il suffit pour cela de transférer vos causes retenues dans Fabriq, grâce au bouton « Transférer ».

Loin d’être une étape gadget, l’identification des causes est indispensable pour la résolution de problèmes et l’amélioration de la qualité.

L’intérêt du diagramme d Ishikawa est que cela vous permet de gagner en pertinence et en visibilité. Non seulement cela facilite l’analyse sur une problématique en particulier, mais cela permet également de creuser le sujet sur l’ensemble de la chaîne de production.

Il ne vous restera plus qu’à mettre en place un plan d’action adapté, que vous pourrez standardiser pour les futurs problèmes similaires.