Le secteur industriel est en constante évolution. Pour rester compétitif, optimiser les processus de fabrication est essentiel. Dans ce contexte, la méthode Six Sigma est un pilier de l’amélioration continue et de la gestion de la qualité. Cette méthodologie combine rigueur statistique et approche structurée, ce qui améliore la satisfaction client et renforce l’efficacité interne. Ainsi, cette méthode offre aux entreprises une voie vers l’excellence opérationnelle. Cet article explore en détail les principes, les techniques et les avantages de Six Sigma, une méthode révolutionnaire et toujours actuelle pour transformer la façon dont les entreprises abordent la qualité et la performance.

La méthodologie Six Sigma, définition et origine

La méthode Six Sigma permet d’améliorer la qualité et l’efficacité des processus de fabrication. Ceci, afin de mieux satisfaire les clients, d’impliquer les équipes, et de réduire les coûts générés par les produits présentant des défauts de fabrication. Six Sigma, créée en 1986 par l’ingénieur américain Bill Smith alors qu’il travaillait chez Motorola, est devenue ensuite une marque déposée. Parmi ses premiers utilisateurs figurent des entreprises de taille importante, telles que Honeywell et General Electric.

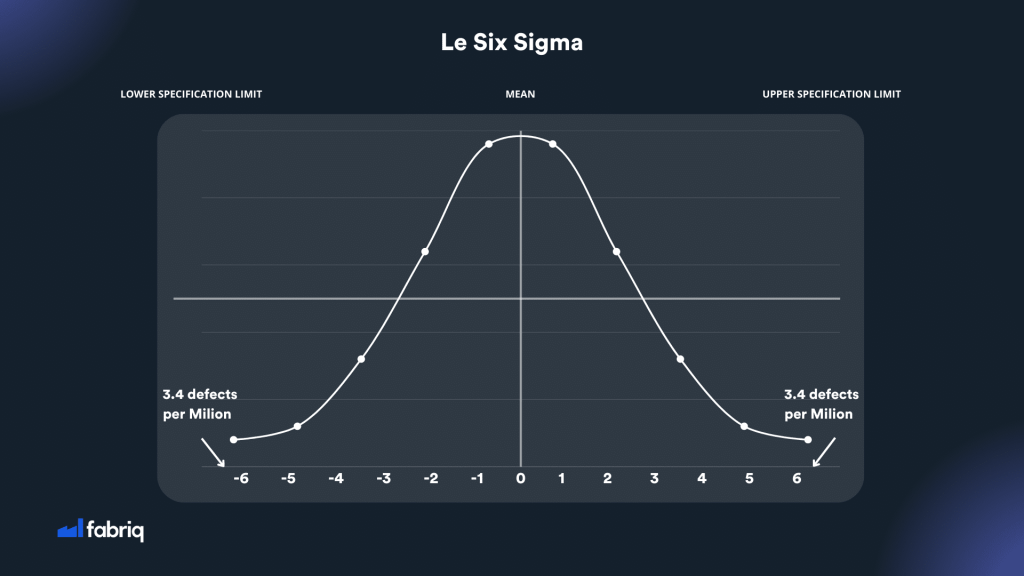

L’étymologie de la méthodologie Six Sigma dérive du symbole grec « sigma » ou « σ », un terme statistique pour mesurer l’écart du processus par rapport à la moyenne ou à la cible.

Si le processus est conforme à Six Sigma, c’est-à-dire compris dans un intervalle s’éloignant au maximum de 6 sigma par rapport à la moyenne générale des produits issus de ce processus, alors on considère que le taux de défauts est extrêmement faible (3,4 cas par million).

Les principes fondamentaux du Six Sigma et la méthode DMAIC pour sa mise en place

La méthode lean Six Sigma repose sur cinq principes essentiels pour l’optimisation des processus :

- Priorité aux besoins des clients : comprendre et satisfaire les attentes des clients est crucial. La fidélité client et la compétitivité du produit s’en trouvent renforcées.

- Analyse basée sur des données : il est indispensable de collecter et mesurer les indicateurs de production, pour localiser les améliorations nécessaires et les éventuels obstacles.

- Amélioration continue : principe phare du lean management, l’amélioration continue consiste à examiner en détail chaque phase de production pour éliminer les étapes superflues. Adopter une approche kaizen (du japonais kai, « changement » et zen « meilleur »), encourage les changements progressifs pour de grandes transformations à long terme.

- Collaboration de l’équipe : la méthodologie Six Sigma incite à l’implication de tous les membres de l’équipe, favorisant une vision d’ensemble de l’impact du processus sur l’entreprise. Pour cela, une communication efficace et centralisée au sein de l’équipe est essentielle.

- Création d’un système souple et adaptable : cela consiste à être proactif dans l’optimisation des processus, pour faciliter les ajustements rapides face aux éventuels blocages.

Pour mettre en place la méthode Six Sigma, les entreprises suivent généralement un processus en 5 étapes, connu sous l’acronyme DMAIC, qui correspond aux mots anglais décrivant chacune de ces phases :

- Define (définir)

- Measure (mesurer)

- Analyze (analyser)

- Improve (améliorer)

- Control (maîtriser)

Les avantages de la méthodologie Six Sigma

La méthodologie Six Sigma offre de nombreux avantages aux entreprises qui l’adoptent. Tout d’abord, elle conduit à une amélioration significative de la qualité des produits ou des services, ce qui se traduit par une satisfaction accrue des clients. En réduisant les défauts et en optimisant les processus, Six Sigma aide également à diminuer les coûts de production et d’exploitation. Cette approche accroît l’efficacité et la productivité, en éliminant les gaspillages et en rationalisant les opérations. De plus, Six Sigma encourage une culture de l’amélioration continue au sein de l’entreprise, impliquant les employés à tous les niveaux dans la recherche de solutions innovantes pour améliorer constamment les processus. Enfin, la mise en œuvre de cette méthode peut contribuer à renforcer la réputation de l’entreprise en tant que fournisseur de produits et services de haute qualité.

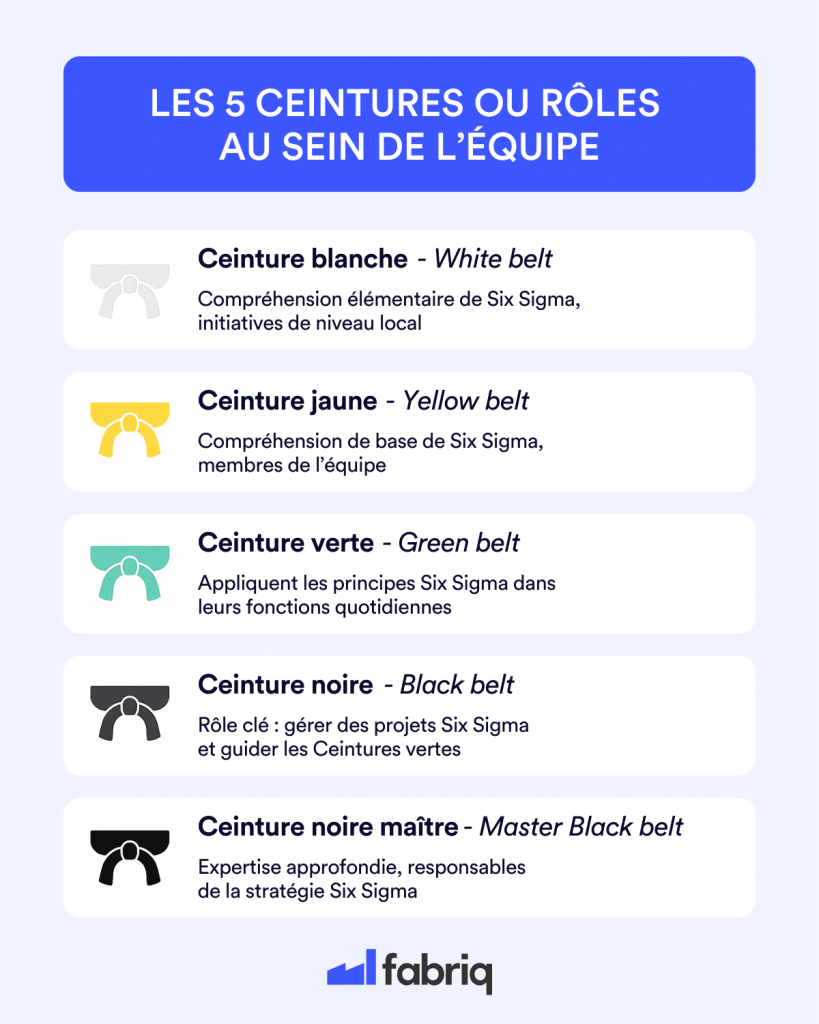

Les 6 ceintures ou rôles au sein de l’équipe

Dans la méthodologie Six Sigma, les rôles sont souvent désignés par des ceintures de différentes couleurs (eh oui, comme dans les arts martiaux !). Chacune symbolise un niveau d’expertise et de responsabilité.

- Les Ceintures blanches (ou «White Belt » , en anglais) ont une compréhension élémentaire de Six Sigma, et peuvent participer à des initiatives de niveau local.

- Les Ceintures jaunes (ou « Yellow Belt ») ont une compréhension de base de Six Sigma, et soutiennent souvent les projets en tant que membres de l’équipe.

- Les Ceintures vertes (ou « Green Belt ») sont généralement les membres de l’équipe qui appliquent les principes Six Sigma dans leurs fonctions quotidiennes.

- Les Ceintures noires (ou « Black Belt ») jouent un rôle clé, gérant des projets Six Sigma et guidant les Ceintures Vertes.

- Au sommet de la hiérarchie, les Ceintures noires maîtres (ou « Master Black Belt ») possèdent une expertise approfondie. Elles sont responsables de la stratégie Six Sigma au sein de l’entreprise, formant et encadrant d’autres ceintures.

Ces différents rôles contribuent à une mise en œuvre efficace de la démarche, favorisant une culture d’amélioration continue et d’excellence opérationnelle.

En conclusion, Six Sigma est un outil inestimable pour toute entreprise cherchant à améliorer la qualité, l’efficacité et la satisfaction client. En adoptant cette méthodologie en usine, les fabricants s’engagent dans un parcours d’excellence opérationnelle, marquant un pas décisif vers un avenir plus performant et compétitif.