Parmi les outils à disposition pour identifier et résoudre efficacement les problèmes en usine, le diagramme de Pareto se distingue par sa simplicité et son efficacité. Issu du célèbre principe de Pareto, ce diagramme offre une approche visuelle puissante pour hiérarchiser les problèmes et optimiser les efforts d’amélioration, en concentrant vos ressources là où elles auront le plus d’impact.

Découvrons ensemble comment cet outil peut transformer votre approche du management de la qualité et de l’amélioration continue dans l’industrie, tout en apportant des avantages concrets tels que l’augmentation de l’efficacité, l’amélioration de la qualité des produits, la réduction des coûts et une meilleure allocation des ressources.

Le principe de Pareto ou loi 80/20

Le principe ou loi de Pareto, également connu sous le nom de loi 80/20 ou règle 80/20, tire son nom de l’économiste italien Vilfredo Pareto. Au début du 20e siècle, Pareto observa que 80 % des terres en Italie étaient détenues par 20 % de la population. Cette observation l’amena à formuler un principe plus général : dans de nombreux domaines, environ 80 % des effets sont le résultat de 20 % des causes.

Ce principe, d’une simplicité trompeuse, s’est révélé applicable dans de nombreux domaines, de l’économie à la gestion de projet, en passant par le management de la qualité. Son but est de mettre en lumière les éléments les plus importants ou influents dans un système donné, permettant ainsi une allocation plus efficace des ressources et des efforts.

Le diagramme de Pareto, un outil visuel pour la résolution de problèmes

Le diagramme de Pareto est une représentation graphique directement inspirée du principe de Pareto. Contrairement au principe lui-même, qui est un concept général, le diagramme de Pareto est un outil concret et visuel utilisé pour l’analyse et la résolution de problèmes.

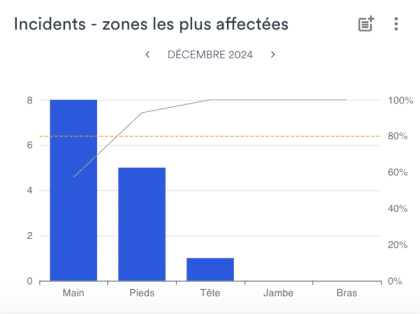

Ce diagramme combine un graphique à barres et une courbe cumulative. Les barres, classées par ordre décroissant, représentent la fréquence ou l’impact de différents problèmes ou causes. La courbe cumulative, quant à elle, montre le pourcentage cumulé, permettant de visualiser rapidement la proportion des problèmes les plus significatifs.

En usine, le diagramme de Pareto aide à identifier rapidement les problèmes opérationnels les plus critiques, afin de concentrer les efforts d’amélioration là où ils auront le plus d’impact.

Imaginons une usine de production de médicaments qui connaît plusieurs problèmes de qualité sur sa ligne de comprimés : si l’utilisation du diagramme de Pareto révèle que le poids incorrect et les erreurs d’emballage représentent 75% des défauts, les opérateurs peuvent se concentrer en priorité sur ces aspects, réduisant ainsi significativement le taux de rejets et améliorant la qualité globale de la production.

Cas d’application en usine

Le diagramme de Pareto trouve de nombreuses applications dans le domaine de la résolution de problèmes et d’une démarche qualité :

- Identification des causes principales : en visualisant les problèmes les plus fréquents ou coûteux, le diagramme aide à concentrer les efforts sur les « 20 % » qui causent « 80 % » des difficultés (comme dans l’exemple précédent d’une usine pharmaceutique)

- Priorisation des actions d’amélioration : dans un contexte d’amélioration continue, le diagramme permet de hiérarchiser les problèmes et d’allouer les ressources de manière optimale.

- Gestion de la qualité : en identifiant les défauts de fabrication ou les non-conformités les plus fréquents, le diagramme de Pareto permet de cibler les efforts de qualité sur les aspects les plus critiques, améliorant ainsi la satisfaction client et la conformité aux normes.

- Communication visuelle : le diagramme offre une représentation claire et convaincante pour présenter des données à différentes parties prenantes. C’est un excellent moyen de présenter des résultats à la direction ou aux investisseurs.

Avec fabriq, vous pouvez structurer et enrichir vos problèmes remontés grâce à des méthodes éprouvées telles que les 5P, le QRQC ou le PDCA, toutes directement intégrées dans notre solution digitale. Personnalisez vos templates pour qu’ils répondent parfaitement aux standards de votre entreprise.

📅 Inscrivez-vous à notre webinar exclusif pour découvrir les avantages de la digitalisation dans la résolution de problèmes.

Comment faire un diagramme de Pareto ?

La construction et l’analyse d’un diagramme de Pareto suivent généralement ces étapes :

- Identifiez les problèmes ou les causes à analyser, et collectez les données sur leur fréquence ou leur impact.

- Classez les problèmes par ordre décroissant de fréquence ou d’impact.

- Calculez le pourcentage que représente chaque problème par rapport au total.

- Additionnez les pourcentages de manière cumulative.

- Créez un graphique à barres représentant chaque problème, avec une échelle de fréquence ou d’impact à gauche.

- Sur le même graphique, tracez la courbe des pourcentages cumulés, avec l’échelle de pourcentage à droite.

- Identifiez le point où la courbe cumulative atteint ou dépasse 80 %. Les problèmes situés à gauche de ce point sont généralement considérés comme prioritaires.

Mais le plus important, pour réussir la mise en œuvre du diagramme de Pareto, est d’impliquer tous les collaborateurs et collaboratrices dans le processus d’analyse et de prise de décision. Une approche collaborative est indispensable pour fédérer les équipes et tirer parti de l’expertise de chacun.

Comment faire un diagramme de Pareto dans fabriq ?

Avec notre fonctionnalité Events, il est désormais possible de créer un Diagramme de Pareto dans fabriq. En effet, cette nouvelle fonctionnalité consiste en des tickets simplifiés, avec 3 catégories à choisir : sécurité, qualité et arrêts machines.

Pour faciliter la saisie, les champs date, heure et zone sont pré-remplis et quelques champs sont à remplir, tels que la zone où cela s’est produit et la sévérité de l’accident s’il s’agit d’un événement sécurité, ainsi que la partie du corps concerné en cas d’accident. Dans le cas d’un événement qualité, les champs à remplir sont : la zone, le type (si cela concerne le fournisseur, client ou l’interne), le produit concerné, la quantité, etc. Pour les arrêts machines : la zone, l’équipement concerné, etc. Enfin, il y a également la possibilité d’attacher une pièce-jointe, une photo ou une vidéo, pour illustrer l’événement.

Cela permet ensuite de lier ces événements à un diagramme de Pareto, qui se met à jour automatiquement, et qui permet de classer graphiquement les différentes occurrences des problèmes remontés. Il est possible de personnaliser le diagramme de Pareto : vous pouvez faire un diagramme de Pareto pour classer les problèmes selon leur importance, ou encore selon la zone de l’atelier où cela arrive, ou encore selon le produit concerné, etc.

Enfin, il est également possible de créer ensuite un ticket pour mettre en place une analyse des causes racines et un plan d’action.

Avantages du Pareto dans l’industrie

L’utilisation du diagramme de Pareto dans un environnement industriel présente plusieurs avantages, car elle permet de :

- Augmenter l’efficacité, car, grâce à la détection rapide des problèmes les plus critiques, les équipes peuvent concentrer leurs efforts sur les causes ayant le plus grand impact, et réduire ainsi les temps d’arrêt.

- Améliorer la qualité produit en se concentrant sur les défauts de fabrication les plus fréquents.

- Réduire les coûts liés aux rebuts, aux retouches et aux réparations, ce qui améliore la rentabilité globale.

- Allouer au mieux les ressources grâce à la priorisation des actions d’amélioration.

En conclusion, le diagramme de Pareto est un outil puissant qui permet de visualiser clairement la distribution des problèmes, et d’identifier rapidement les domaines nécessitant une attention particulière. En l’intégrant à votre approche de résolution de problèmes et de management de la qualité, vous pourrez non seulement optimiser vos efforts d’amélioration continue, mais aussi obtenir des résultats significatifs et mesurables.